আমাদের সম্বন্ধে

Shenzhen Lunfeng Technology Co., Ltd

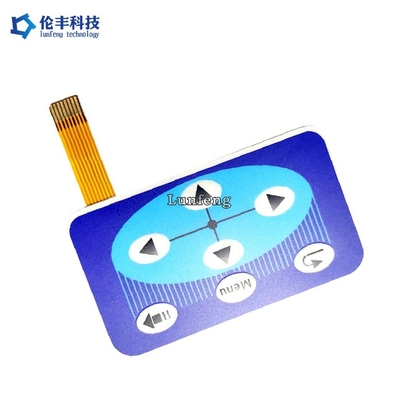

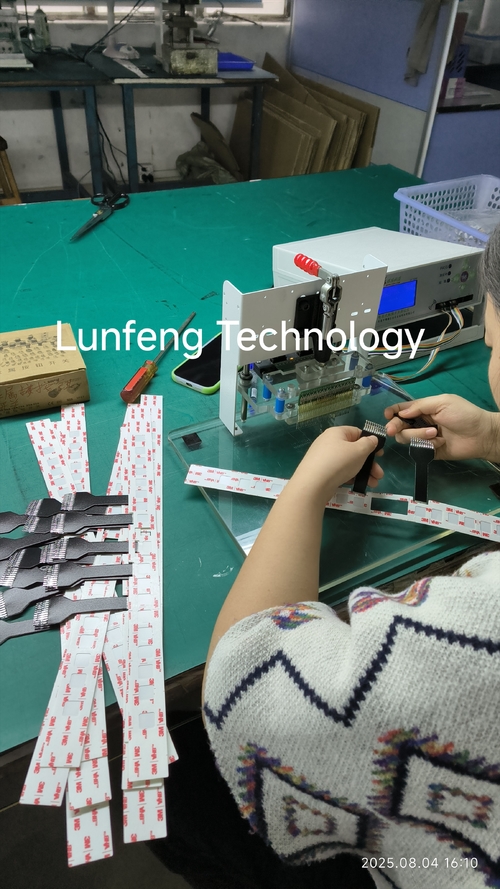

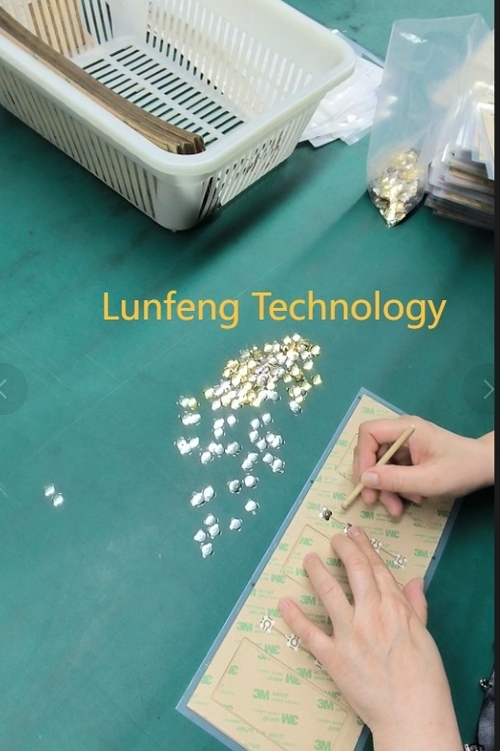

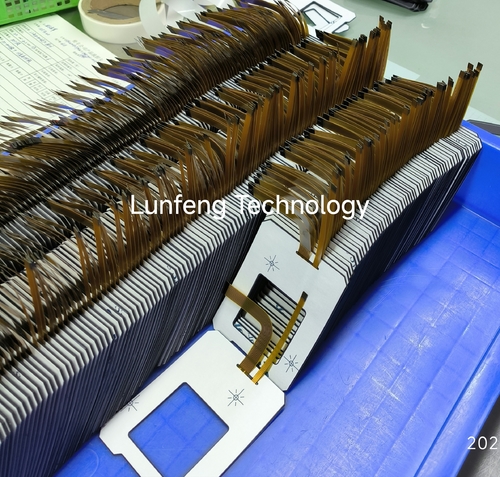

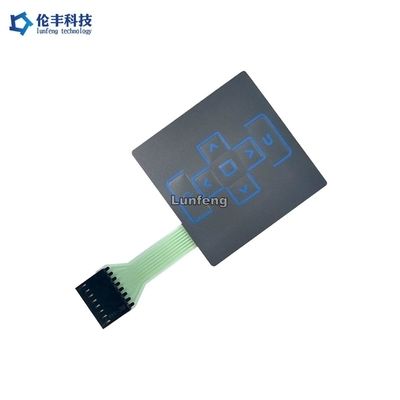

শেঞ্জেন লুনফেং টেকনোলজি কোং লিমিটেড (লুনফেং)ছিল১৯৯৫ সালে প্রতিষ্ঠিত, প্রধানত সব ধরণের ঝিল্লি সুইচ, ঝিল্লি ওভারলে, গ্রাফিক ওভারলে, পিসি, পিভিসি, পিইটি এবং অ্যালুমিনিয়াম প্লেট, এক্রাইলিক লেন্স, ধাতব নামের প্লেট ডিজাইন, উৎপাদন, বিক্রয় এবং পরিষেবা প্রদান করে।টাচ স্ক্রিন প্যানেল, স্ফটিক ইপোক্সি, লেবেল কাগজ এবং গরম প্রেস / ইনজেকশন ছাঁচনির্মাণ তাপ সংহত উপাদান (বিএমসি / এসএমসি) । কঠোরভাবে মেনেআইএসও ৯০০১ঃ2015আমরা কাঁচামাল সংগ্রহ থেকে বিতরণ পর্যন্ত কঠোরতা এবং ঘনিষ্ঠ সংযোগ নিশ্চিত করে একটি সম্পূর্ণ মান ব...